Reset łańcucha dostaw: nowa rzeczywistość wymaga nowatorskich działań.

Pandemia i wojna tuż za naszą wschodnią granicą wywróciły do góry nogami modele biznesowe wielu firm. Z całą siłą obnażone zostały krytyczne punkty w łańcuchach dostaw. Pojawiły się liczne głosy, że ich ponowne odkrycie i radykalne skrócenie stało się niezbędne. W praktyce powinniśmy być więc świadkami exodusu tysięcy firm przede wszystkim z Chin, słusznie nazywanych „największą fabryką świata”. Nie jesteśmy.

Producenci muszą liczyć się tym, że z realiami postkoronowirusowego rynku oraz ze skutkami krwawej agresji Rosji Putina na Ukrainę przyjdzie im mierzyć się przez wiele lat.. Przede wszystkim powinni zastanowić się nad logistyką dostaw, zweryfikować ilość i rodzaj asortymentu znajdującego się w magazynach, a następnie poszukać alternatywnych źródeł zaopatrzenia. Trzeba raz na zawsze skończyć z patrzeniem na logistykę jedynie przez pryzmat kosztów. Nie można bezrefleksyjnie koncentrować się wyłącznie na Chinach i innych azjatyckich krajach jako na dostawcach całej palety gotowych produktów czy kluczowych surowców. To co stało się w Państwie Środka, gdzie rozpoczęła się pandemia COVID-19, pokazuje jak ryzykowne jest przypisywanie temu regionowi świata priorytetowego miejsca w łańcuchach dostaw.

W liczącym grubo ponad miliard mieszkańców kraju każda kryzysowa sytuacja może błyskawicznie rozlać się niemal po całym świecie. Scenariusz taki przerobiło i nadal przerabia, liżąc rany, wiele dużych firm. Stosowały one model dostaw just-in-time (ang. dokładnie na czas), który w uproszczeniu polega na cięciu kosztów poprzez utrzymywanie minimalnego wymaganego poziomu zapasów w całym procesie produkcyjno-magazynowym. Mocno ucierpiała m.in. branża motoryzacyjna.

Czy dało to do myślenia tuzom światowych gospodarek? Wybuch wojny na Ukrainie, który znów zablokował dostawy wielu towarów, dowodzi, że nie wszyscy odrobili pracę domową.

Logistyka to nie tylko koszt

Z danych firmy CapGemini wynika, że w 2021 roku negatywny wpływ pandemii na swoje łańcuchy dostaw odczuło aż 90% przedsiębiorców. Kumulacja zatorów logistycznych, wynikająca z brexitu i nierównomiernego wychodzenia poszczególnych gospodarek z postcovidowego kryzysu, przełożyła się na niedobory także w naszej części Europy.

Szczególnie dotkliwa okazała się zapaść w transporcie morskim, co w konsekwencji doprowadziło do gigantycznych wzrostów cen. Zaburzenia skutkujące m.in. brakiem dostępności kontenerów i problemami z frachtem, miały realny wpływ na przepływ towarów. Od lipca ub.r. ceny morskich przewozów kontenerowych wzrosły o 150%, zaś od początku 2020 roku zwiększyły się ponad siedmiokrotnie.

Wszyscy pamiętamy spektakularny wypadek w Kanale Sueskim, podczas którego olbrzymia jednostka przewożąca tysiące kontenerów zablokowała tę kluczową przeprawę, sprawiło, że wiele dostaw nie dotarło na czas. Konieczność wybierania innych (o wiele dłuższych) szlaków spowodowała duże opóźnienia i „zakorkowała” porty na całym świecie.

Dlaczego jest tak drogo?

Na wydatki logistyczne składają się:

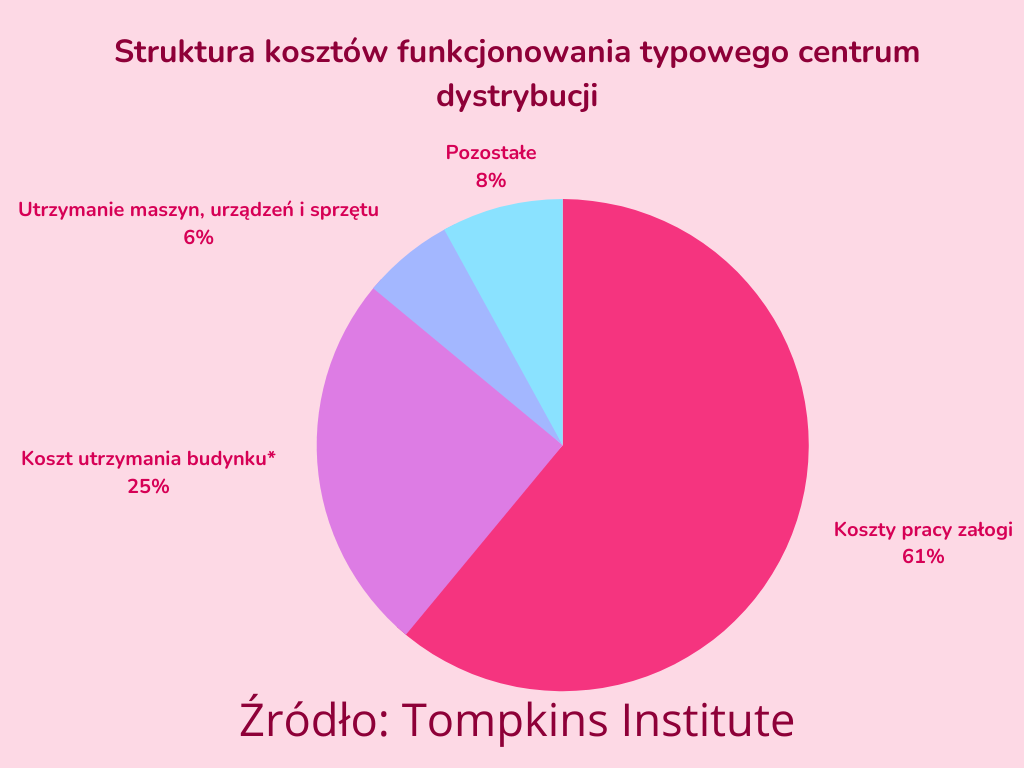

- koszty magazynu czy centrum dystrybucyjnego (w tym koszty pracy);

- koszty transportu (najwyższe są w handlu, branży FMCG oraz w sektorze odzieżowym);

- koszty ogólne (przede wszystkim płace zespołu specjalistów i menadżerów w zespole logistyki, a także koszty utrzymania systemów).

– Z naszej perspektywy są dwa obszary kosztotwórcze w logistyce. Za około 65% kosztów odpowiada transport, a za 30% magazyny. W pierwszym przypadku bolączką są wysokie ceny oleju napędowego i presja płacowa ze strony kierowców. W przypadku magazynów podwyższone koszty dotyczą przede wszystkim wynagrodzeń oraz mediów – wylicza Ryszard Ćwirko, Dyrektor Logistyki Centralnej w Grupie Maspex, będącej jednym z największych koncernów spożywczych w Europie Środkowej.

Końcowy i najważniejszy etap łańcucha dostaw to tzw. logistyka ostatniej mili. Polega ona na odbiorze z magazynu (przez kierowcę, dostawcę czy kuriera) zamówienia i terminowym dostarczeniu go do klienta, sklepu lub konkretnego punktu odbioru. Ostatnia mila jest też najdroższa, bo pochłania aż 41% kosztów łańcucha dostaw (źródło: CapGemini).

Rozgrzany rynek magazynowy

Według najnowszego raportu Walter Hertz, w ub.r. przybyło w Polsce ponad 3 mln mkw. powierzchni magazynowo-przemysłowych, a jej całkowita podaż osiągnęła 23,8 mln mkw. Ponad połowa z tego została wybudowana w ciągu ostatnich pięciu lat. Na koniec 2021 roku w budowie było kolejnych 4,7 mln mkw. Jak oceniają eksperci z Jones Lang LaSalle (JLL), czyni to z naszego kraju szósty największy rynek europejski. Co więcej, pod względem tempa rozwoju rośniemy najszybciej w Europie (po około 15% rocznie). Nic tylko się cieszyć! Otóż nie do końca, bo branża logistyczna otwiera ranking z listą stanowisk, które najtrudniej jest obsadzić…

Pracownik potrzebny od zaraz

Z danych Ministerstwa Rodziny i Polityki Społecznej Polska wynika, że w 2021 roku przedsiębiorcy w Polsce złożyli ponad dwa miliony oświadczeń o zamiarze powierzenia pracy osobie z zagranicy. To prawie o jedną trzecią więcej niż w pandemicznym roku 2020, ale również o jedną piątą więcej niż w najlepszym dotąd 2019 roku.

Raport „Niedobór talentów”, przygotowany przez Manpower Group, wskazuje, że w zeszłym roku firmy zgłosiły zapotrzebowanie na 146 tys. magazynierów i 139 tys. pakowaczy z zagranicy. Skala niedoboru kandydatów w logistyce jest nawet większa niż w przypadku specjalistów z branży IT (!).

Brakuje również: magazynierów, operatorów wózków widłowych (bocznych wysokiego składu), inżynierów, kierowników zarządzających zespołami, a także takich ekspertów, jak spedytorzy czy specjaliści ds. zarządzania stockiem, jakością, eksportem oraz gospodarką magazynową.

Ile oczek w łańcuchu?

Czy pandemia i wojna rzeczywiście przełożą się na zmianę strategii wiodących graczy i na skrócenie łańcuchów dostaw? Czy w szerszej perspektywie można zaryzykować tezę o końcu logistycznej „globalnej wioski”? Zdania są podzielone.

W mojej ocenie globalny łańcuch dostaw docelowo będzie musiał zostać zweryfikowany – to jedyny sposób na zmniejszenie ryzyka wynikającego z narastających zawirowań polityczno-ekonomiczno-geograficznych. Transport musi być zdywersyfikowany na różne rynki, nie powinno się dokonywać specjalizacji na jeden rynek, bo ryzyko jest zbyt duże. Część firm, które globalizowały swoją działalność, zacznie myśleć o powrocie do struktur bardziej lokalnych. Pojawi się szansa na powstawanie bardziej kompaktowych pod względem powierzchni centrów dystrybucyjnych i obsługujących znacznie mniejsze obszary.

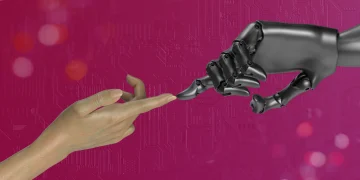

Istotne będą też postępująca cyfryzacja oraz wzrost innowacyjności branży. W niektórych przypadkach niezbędne będzie rozejrzenie się za doświadczonymi partnerami logistycznymi, którzy będą w stanie zaoferować wsparcie w tym zakresie. Przedsiębiorcy będą poszukiwać operatorów, którymi sytuacja nie zachwiała i którzy zagwarantują płynność obsługi. Gdy wszystkie te warunki (i pewnie jeszcze kilka innych) zostaną spełnione, deglobalizacja w logistyce może stać się faktem.

Logistyka w wymiarze 4.0

Tymczasem Chiny, będące de facto największym beneficjentem towarzyszącej nam od trzech lat ogólnoświatowej zawieruchy, wciąż przyciągają inwestycje, a wiele działających tam firm nawet nie myśli o przeprowadzce. Górę bierze zimny rachunek ekonomiczny: w Europie produkuje się drogo, a na Dalekim Wschodzie produkuje się tanio. I nawet jeśli do kosztów produkcji doliczymy wyjątkowo wysokie koszty transportu, to i tak się opłaci, jeśli zestawimy to ze skomplikowanym, ryzykownym i bardzo drogim procesem przenoszenia produkcji.

Europejski gigant spożywczy, jakim jest Grupa Maspex, bardziej niż na deglobalizację stawia na Logistykę 4.0. Odpowiedzią firmy na skutki pandemii i wojny rosyjsko-ukraińskiej była m.in.: zmiana strategii poziomu zapasów i zdywersyfikowanie bazy dostawców. Koniecznością okazała się też weryfikacja warunków handlowych z partnerami. Do strategicznych decyzji należało chociażby zgromadzenie części opakowań produktów, co wiązało się ze zwiększeniem powierzchni magazynowej, dla ich przechowywania.

Firma dostrzega, że łańcuchy dostaw ewoluują obecnie w stronę systemów logistycznych charakteryzujących się większą dynamiką, większą elastycznością, większą indywidualizacją, większą precyzją oraz większą wydajnością. Równie istotnym czynnikiem jest automatyzacja, której głównym celem jest zwiększenie precyzji i tempa realizacji dostaw. No i trzeci element, czyli większa integracja podmiotów zaangażowanych w łańcuch dostaw. Jest to możliwe jedynie dzięki ujednoliceniu procesów oraz wspólnemu planowaniu pracy. Korzystanie z zaawansowanego oprogramowania do zarządzania informacjami jest nieodzowne, aby przestać działać w pojedynkę i postrzegać łańcuch dostaw w bardziej całościowym ujęciu.

Zamiast Państwa Środka – złoty środek

Pora odpowiedzieć sobie na zasadnicze pytanie: deglobalizacja czy Logistyka 4.0? A dlaczego nie jedno i drugie? Wszak te działania można prowadzić równolegle, z korzyścią dla poszczególnych przedsiębiorstw i dla całego rynku. Odpowiedź brzmi więc: zloty środek zamiast Państwa Środka…

Nie spodziewam się deglobalizacji:

Pandemia COVID-19 pokazała, że kluczowych procesów logistycznych nie można realizować w trybie home office. W związku z tym zmuszeni byliśmy z dużą atencją podchodzić do kwestii dezynfekcji, krzyżowania się ciągów komunikacyjnych oraz odpowiedniego zabezpieczenia pracowników. W bliskiej perspektywie nie spodziewam się końca logistycznej „globalnej wioski”. Należy tylko tak przeprocesować swoje zasoby, aby nie być biernym obserwatorem tego, co się wokół nas dzieje. Trzeba iść w kierunku aktywnego kreatora kultury wymiany informacji ze swoimi dostawcami oraz z klientami. Pozwoli to na współdzielenie odpowiedzialności, ryzyka i korzyści w łańcuchu dostaw. Maspex jest uczestnikiem ECR i GS1, co pozwala nam w otwarty sposób współtworzyć przyszłe standardy i procesy w łańcuchach logistycznych.

Ryszard Ćwirko, Dyrektor Logistyki Centralnej w Grupie Maspex